안녕하세요 롤러팩토리 죠니 K입니다.

이번에 다뤄볼 실크스크린 작업은 평평하지 않은 접시 형태에 실크스크린 작업이 가능한가? 입니다.

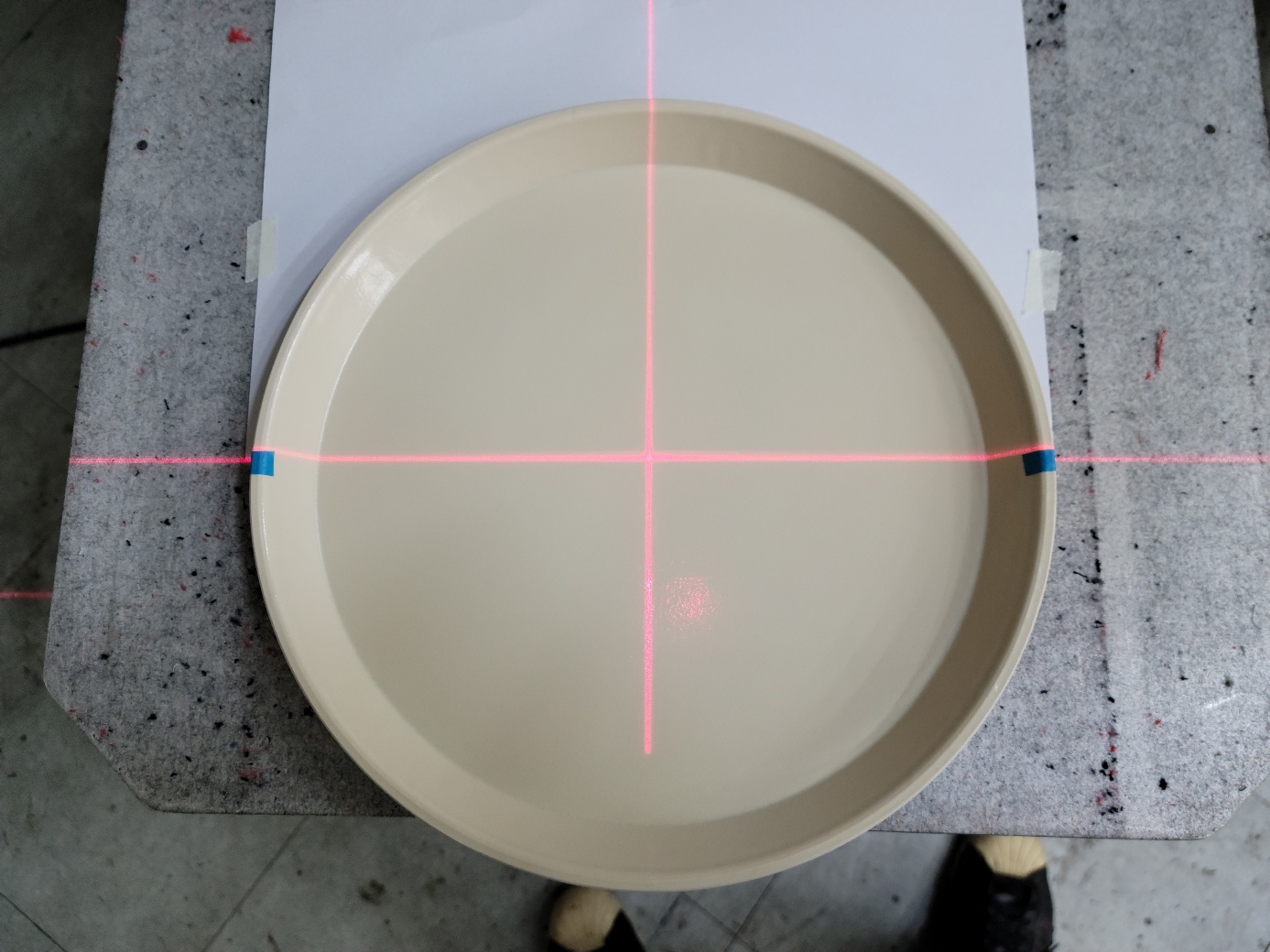

보통 접시, 쟁반은 테두리 라인이 있어 평평한 실크스크린 인쇄판으로 작업이 불가능합니다.

그럼 어떻게 작업을 해야 가능해질까요?

오늘은 직접 의뢰받은 작업을 통해 해결해 보는 시간을 가져보겠습니다.

앞서 몇 번 언급했듯이 실크스크린 인쇄 의뢰를 받으면 인쇄뿐만이 아닌 여러 포장된 제품을 인쇄할 수 있도록 정리하는데도 시간이 소요됩니다.

이번의 경우 단순 랩핑으로 오래 걸리진 않았지만 개중엔 포장을 까고 인쇄 후 다시 포장을 하는데 꽤나 오랜 작업 시간이 소요되는 경우도 있습니다.

그나마 이번엔 두 가지 사이즈 접시가 32개씩으로 총 64개라 오래 걸리진 않았어요.

두가지 사이즈에 4가지 색상, 8개씩 총 64개 인쇄 준비를 마쳤습니다.

우선 고객께서 샘플을 요청하셔서 사이즈별 1개씩 샘플 작업 후 납품했습니다.

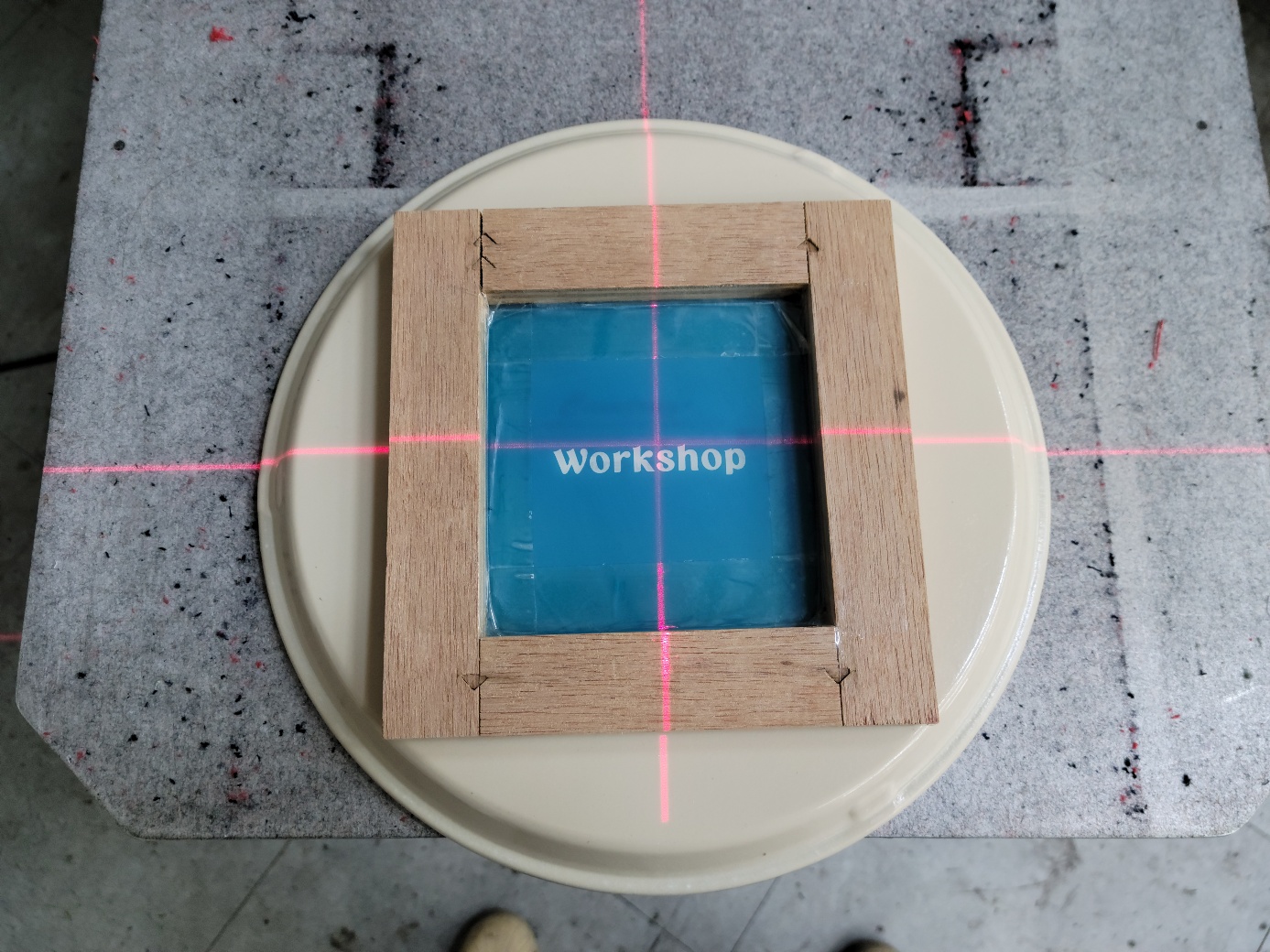

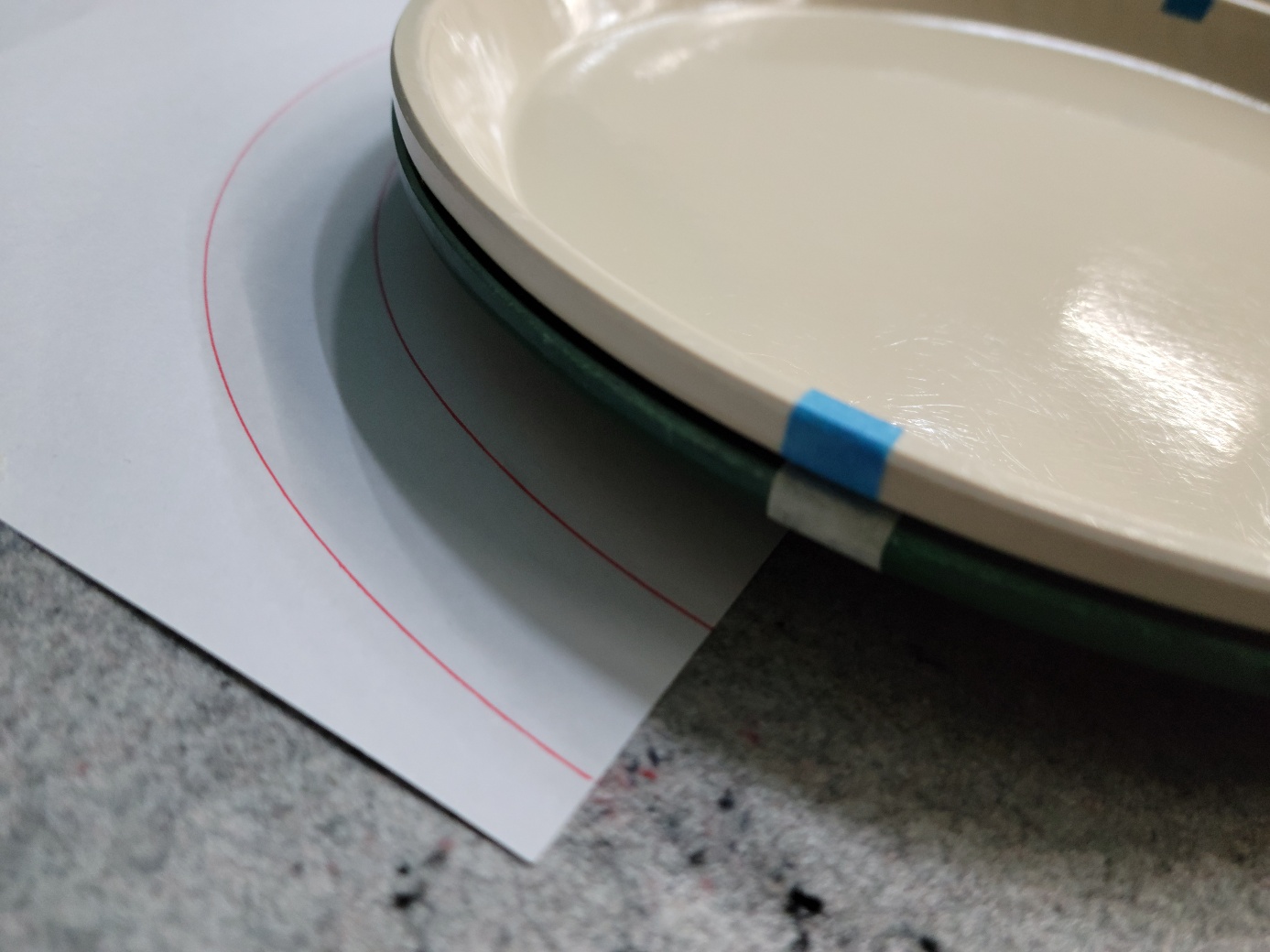

접시의 정중앙에 작은 로고를 단색으로 인쇄하는 작업이라 테두리의 단차로 인해 접시 안에 들어가는 작은 인쇄판을 제작했습니다.

- 첫 구상으로는 접시를 나열한 뒤 인쇄판을 손으로 들고 접시별로 지나가면서 인쇄 작업하는 걸로 생각했습니다.

- 인쇄판은 접시에 대면 로고가 정중앙에 오도록 인쇄 위치를 맞춰서 제작했습니다.

만약 인쇄 도안 크기가 접시 바닥에서 많은 부분을 차지하면 이 방법으론 불가능합니다.

샘플 납품 후 새로운 의뢰가 추가되었습니다.

그건 바로 뒷면에 인쇄된 로고 및 글씨와 인쇄할 로고의 위치가 수평을 이뤘으면 하는 겁니다.

이렇게 되면 이번에 구상한 작업 방식과 전혀 다른 방법으로 바뀌어야 합니다.

뒷면 인쇄된 것과 앞면 인쇄할게 수평이 되게 하려면 가이드가 필요하고 가이드가 없으면 수평에서 벗어나 오차가 랜덤 하게 발생하기 때문입니다.

그래서 새로운 방법을 구상해 봤습니다.

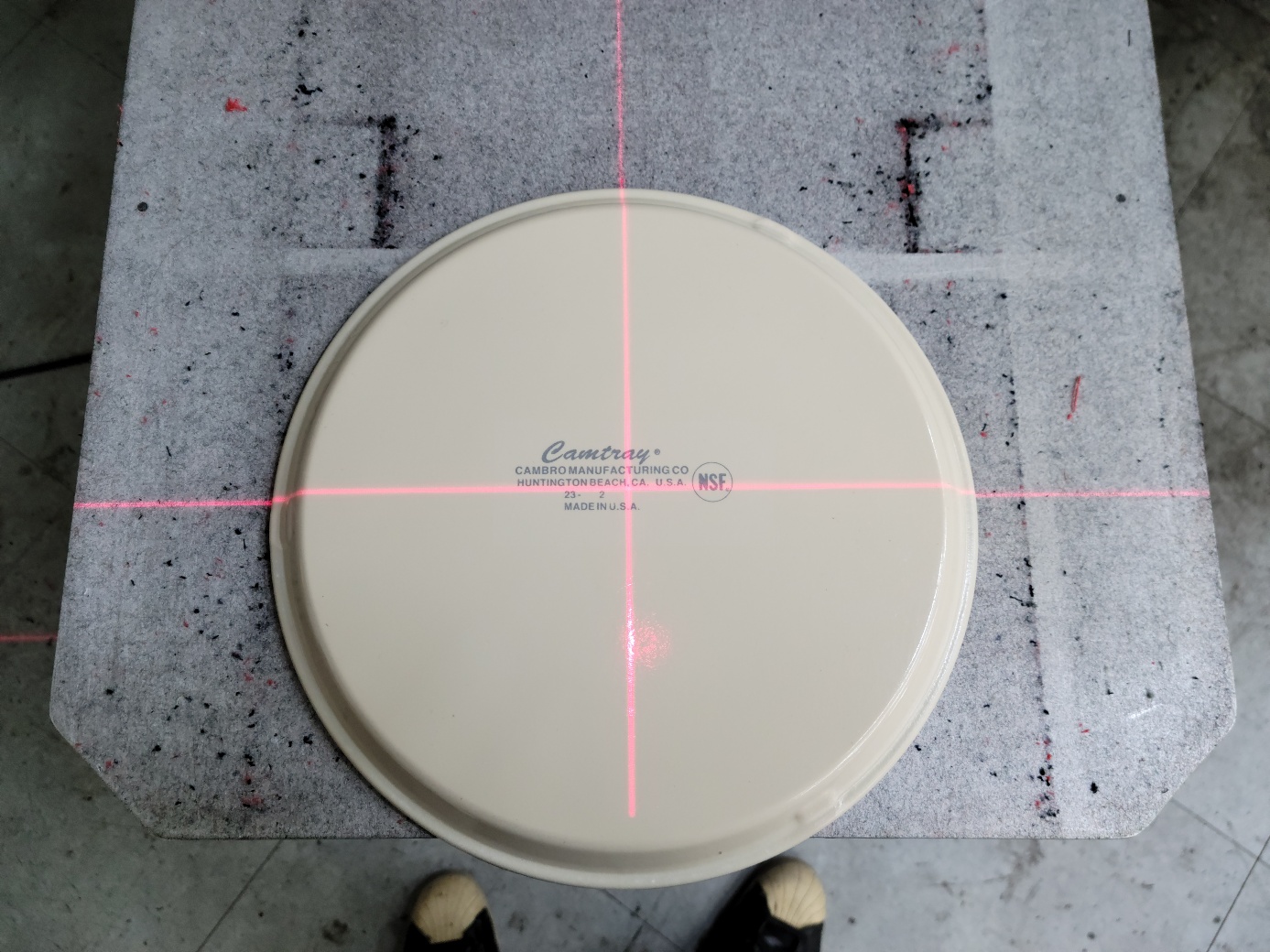

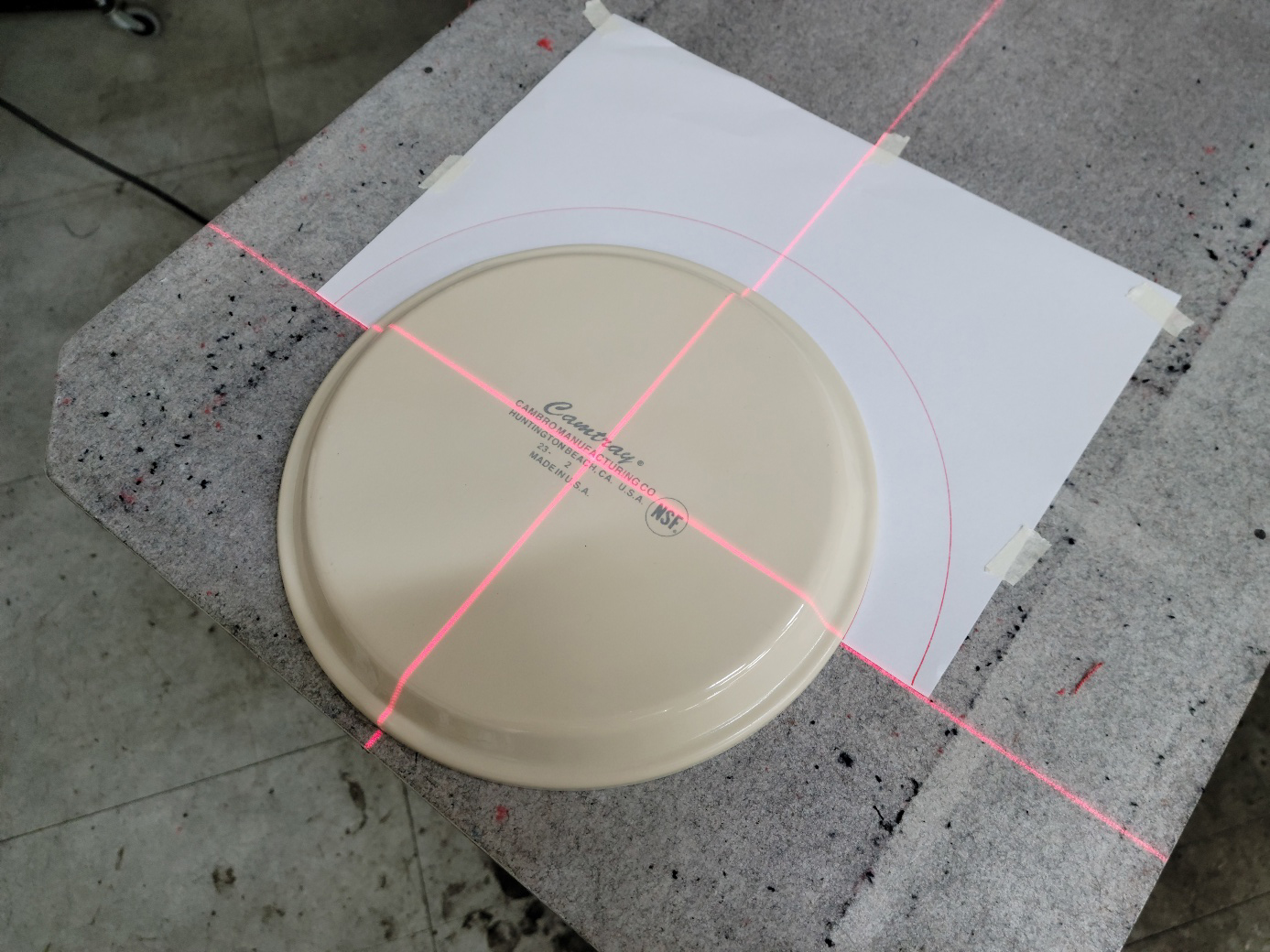

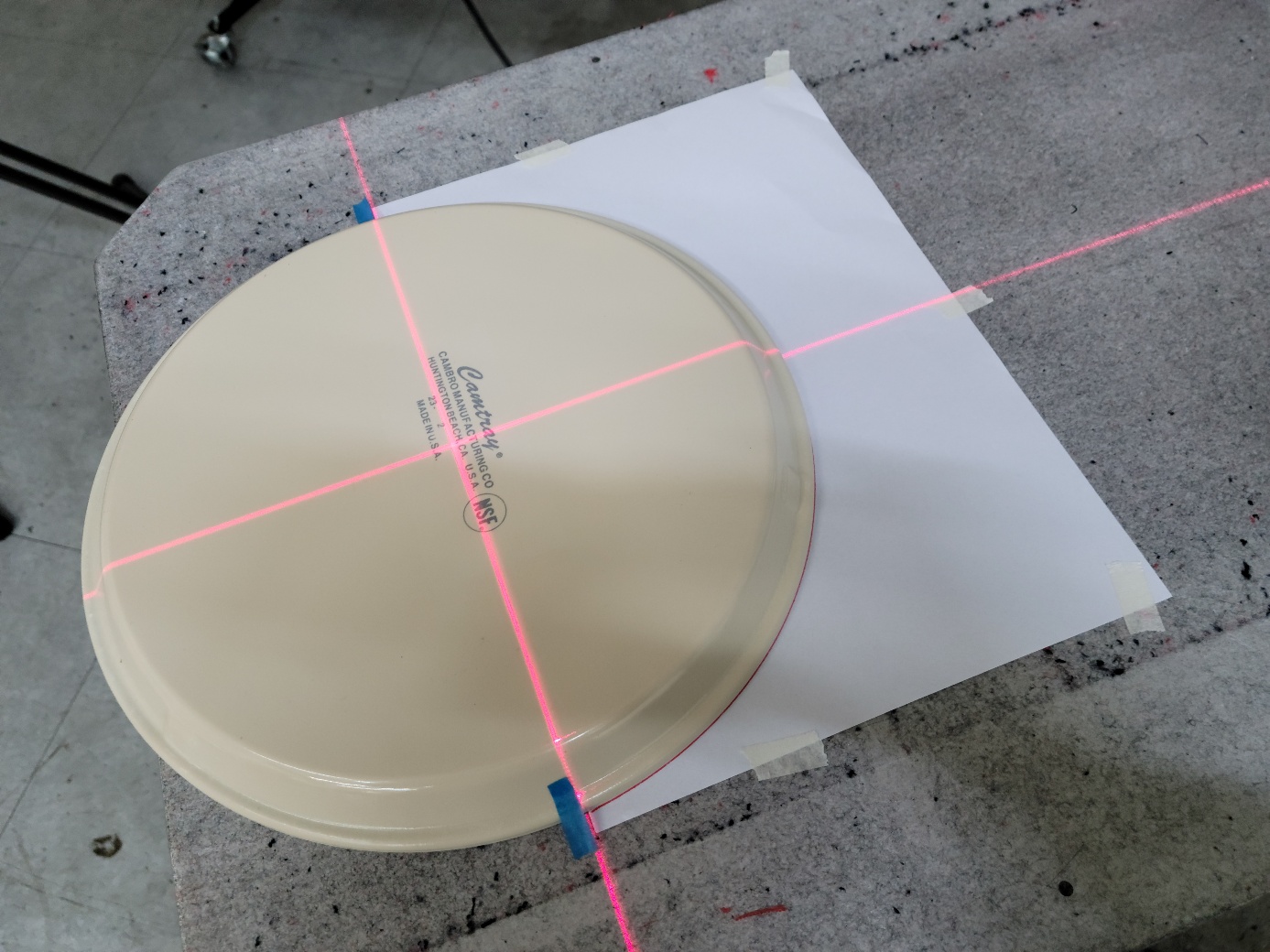

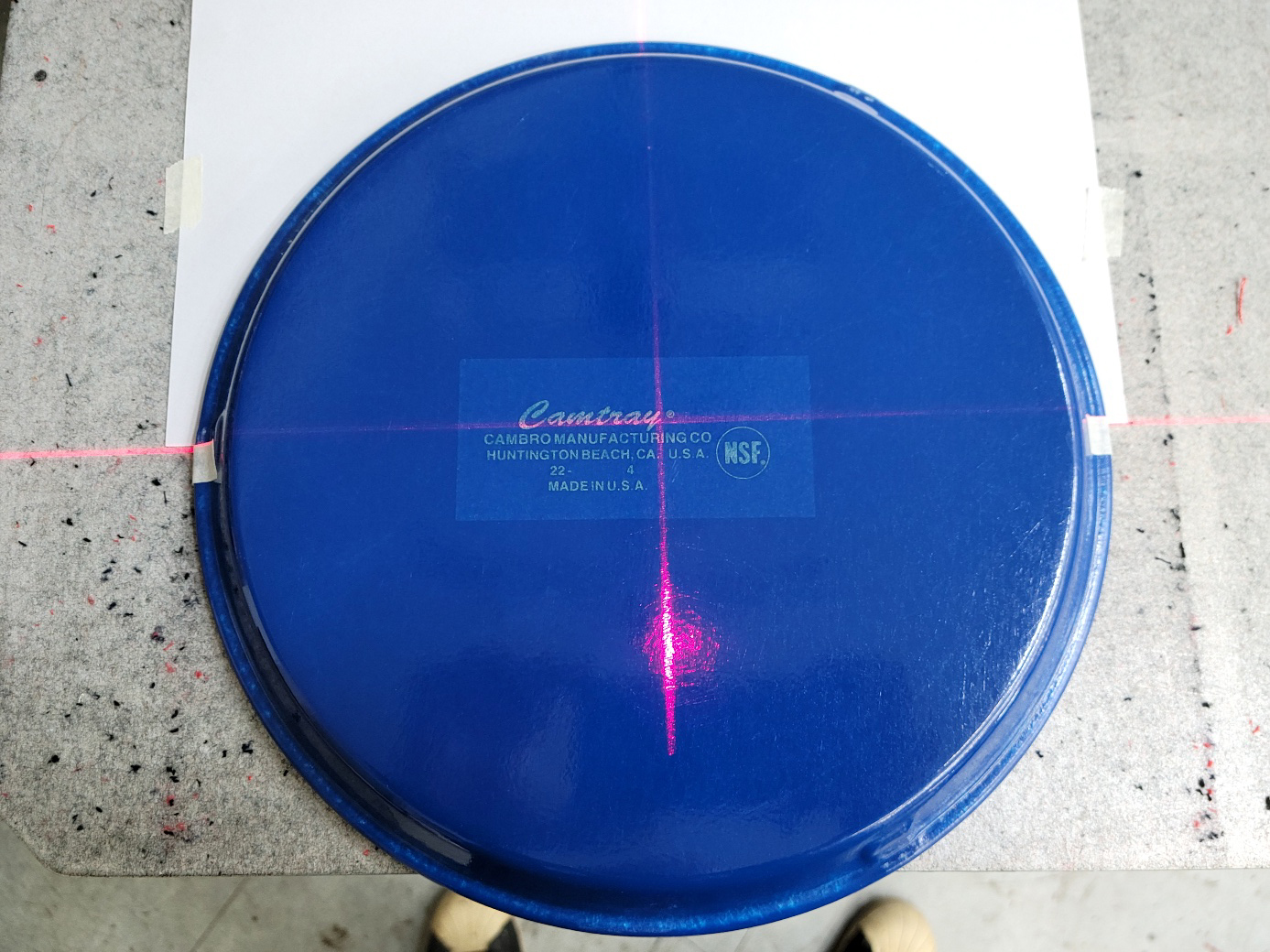

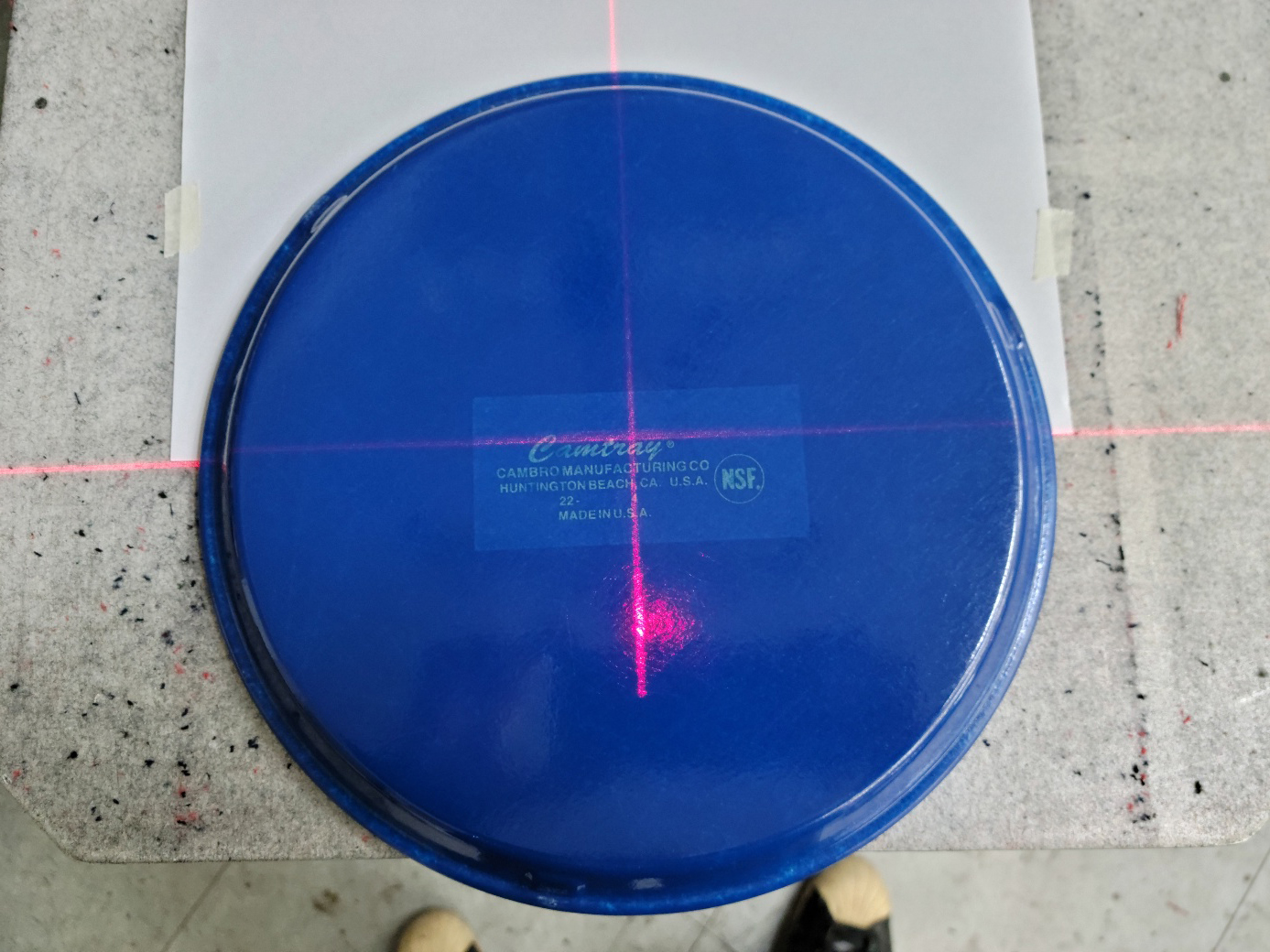

우선 뒷면 로고와 글씨의 수평을 레이저로 잡습니다.

- 레이저 가이드는 예전 시간 여유가 있을 때 유튜브를 보고 구상해서 제작해 두고 거의 사용하지 못했는데 이렇게 사용하게 될 줄 몰랐네요.

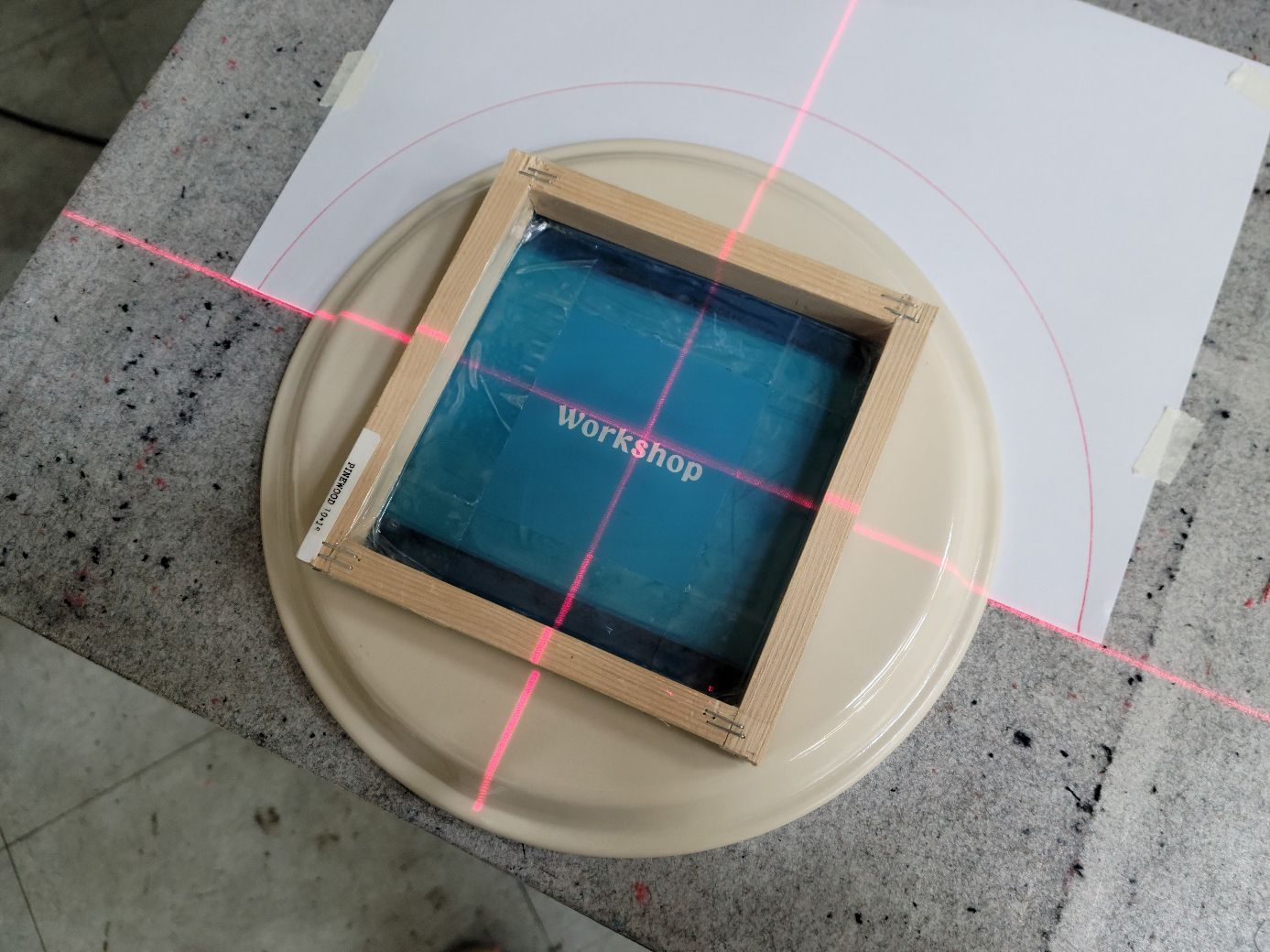

앞면에 인쇄할 인쇄판은 뒷면 원형에 딱 맞게 제작했으니 수평 부분만 잡아주면 됩니다.

큰 접시 32개, 작은 접시 32개의 수평을 잡아야 하기 때문에 수평을 잡기 위한 접시의 위치 가이드로 따로 필요합니다.

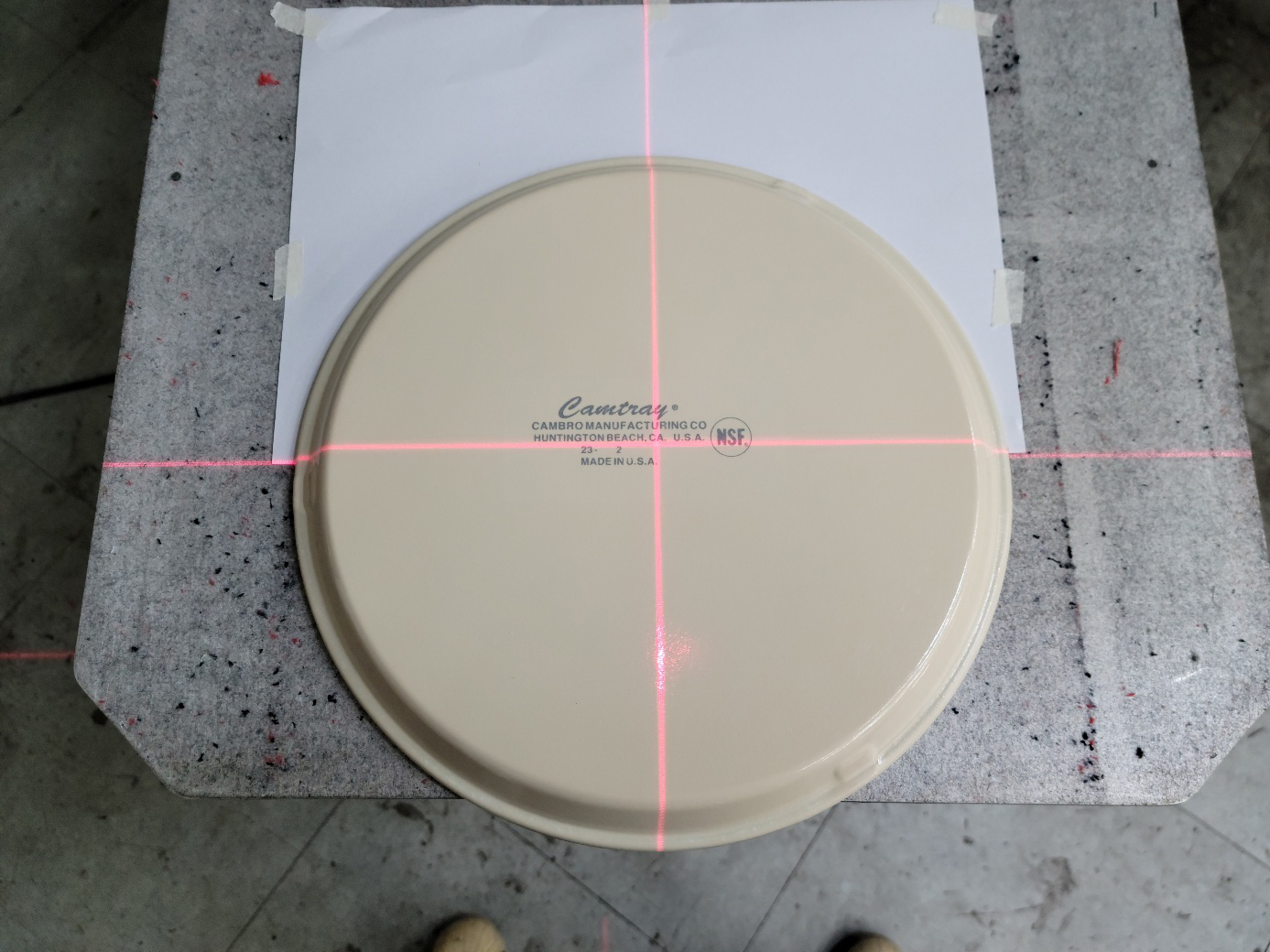

바닥면에 A4용지를 붙이고 고정시킨 뒤 접시의 외곽선을 각각 따라 그려줍니다.

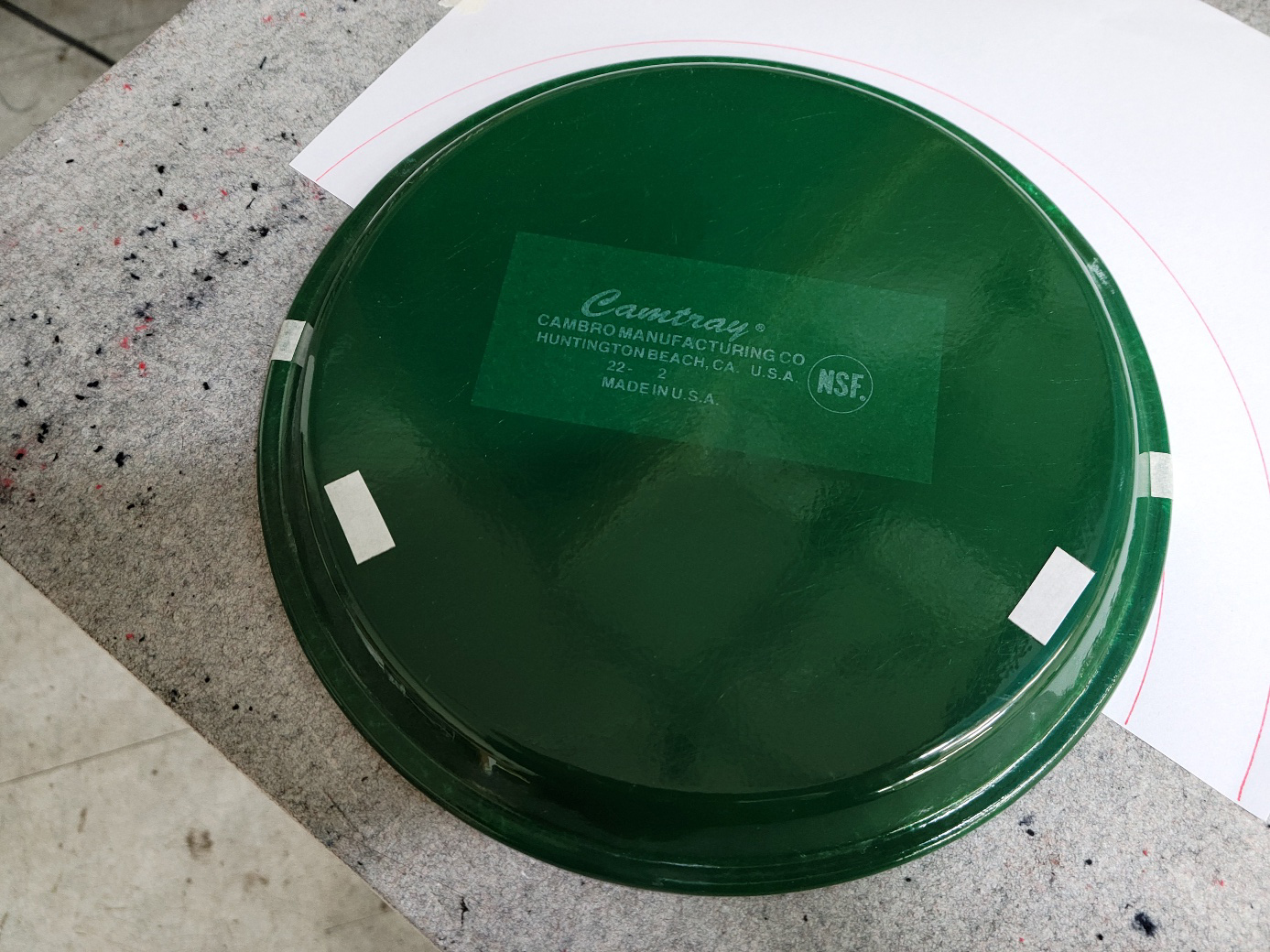

이제부터는 각 사이즈별로 레이저 가이드에 따라 접시 끝에 수평을 표시해 줄 종이테이프를 붙여줍니다.

작은 접시의 인쇄판도 수평 부분을 체크해 주고, 계속 테이핑 작업을 진행합니다.

사진과 같이 접시 양끝에 종이테이프로 표시를 해줬습니다.

이렇게 표시해 두면 레이저로 첫 접시의 수평을 잡아준 뒤 이후 접시는 아래 접시의 종이테이프 끝만 맞춰주면 수평이 맞게 됩니다.

테이핑 하며 뒷면 로고와 글씨를 봤을 때 위치 차이가 있는 걸 발견했습니다.

이 부분까지는 저희 영역이 아니라 수평 체크만 문제없도록 꼼곰하게 테이핑 해줬습니다.

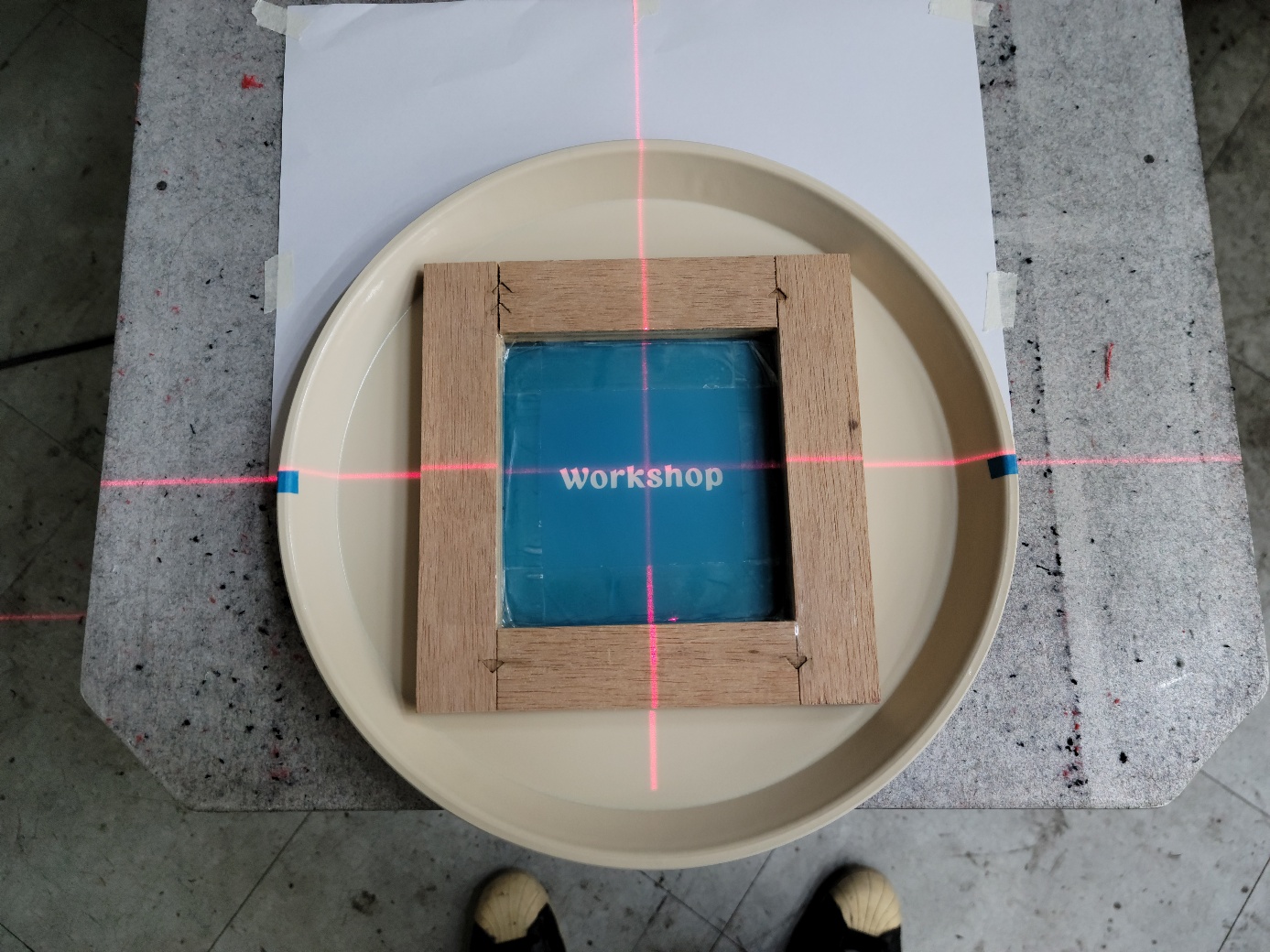

테이핑 작업을 마치고 접시 뒷면에 양면테이프로 접시를 고정할 준비를 합니다.

레이저 가이드에 맞춰 양쪽 끝 테이프를 맞춰 양면테이프로 고정시켜 줍니다.

인쇄판을 접시 위에 올린 뒤 정중앙과 수평을 잡고 나무에 양면테이프를 붙인 뒤 고정기에 고정된 큰 인쇄판에 붙여줍니다.

동일한 작업을 반복해서 정확하게 해야 하기 때문에 고정기에 작은 인쇄판을 붙여 줌으로써 그게 가능해집니다.

- 손으로 들고 작업도 가능하나 그런 동일한 작업을 몇 년씩 해왔던 사람이 아니라면 정확도가 떨어질 수 있기 때문입니다.

커다란 인쇄판의 인쇄막을 칼로 잘라 아래 작은 인쇄판으로 작업이 가능하게 해 줍니다.

인쇄를 마쳤습니다.

동일하게 인쇄했으나 안료가 안착이 안 되는 상황이 발행됐습니다.

똑 같이 작업했음에도 불구하고 오른쪽과 왼쪽과 같이 차이가 발생했는데 이는 겨울철 온도로 인해 접시 표면의 습기나 접시에 따라 코팅의 차이로 인한 문제로 예상됩니다.

하여 인쇄 후 시간이 흐른 뒤 건조하는 것이 아닌 인쇄 후 빠른 시간 내 간이 건조하여 이런 문제를 해결하였습니다.

인쇄판을 교체하여 작은 사이즈의 접시까지 인쇄 작업을 마쳤습니다.

인쇄 도안이 작고 단순한 1도(단색) 실크스크린 인쇄지만, 작업 내용을 검토해 보면 의외로 신경 쓸 부분이 많습니다.

빠르게 간이 건조한 뒤 하루 이상의 자연건조를 통해 완전 건조하였습니다.

인쇄 부위가 마찰로 인해 까짐이 발생하지 않도록 잘 포장하여 납품했습니다.

이렇게 접시 형태에 실크스크린 인쇄 작업 과정을 다뤄보았는데요.

실크스크린 작업에 따라 혼자서 작업할 때 문제가 발생하는 경우가 종종 있을 수 있습니다.

인쇄 대상물을 고정시키고 인쇄하고 정리 또는 건조하고 하는 과정을 반복해야 할 때 혼자서는 작업 효율이 나지 않는 경우가 있습니다.

실크스크린 작업은 1개 할 때와 여러 개 할 때 다르고, 동일한 작업이라도 작은 이미지를 인쇄하는 것과 사이즈가 큰 것을 인쇄하는 건 많은 차이가 있을 수 있습니다.

이번 포스팅은 이렇게 마무리하고, 다음 실크스크린 작업으로 포스팅 이어가도록 할게요.

혹시 실크스크린 작업 중 롤러팩토리가 다뤄줬으면 하는 게 있다면 댓글 남겨주세요.

비슷한 작업 의뢰받으면 그 방법에 대해 이번처럼 풀어나가며 참고할 수 있도록 준비하겠습니다.

단체복은 언제나 롤러팩토리에서 제작하세요

https://smartstore.naver.com/rollerfactory

실크스크린 의뢰는 롤러팩토리에서 의뢰하세요

단체복이나 실크스크린 작업 문의는

이메일 : soundopinion@naver.com

전화 : 070-8805-4613

으로 연락 주세요.

롤러팩토리 인스타그램 : https://www.instagram.com/sound_opinion/

'실크스크린 작업' 카테고리의 다른 글

| 판촉용 겨울 손난로 실크스크린 인쇄 (0) | 2023.12.01 |

|---|---|

| 카본 곡면 인쇄 (0) | 2023.11.07 |

| 플라스틱 바구니와 PP 비닐 가방 스크린 인쇄 (0) | 2023.11.07 |

| 앞터 한지 초대장 실크스크린 인쇄 작업 (0) | 2023.11.07 |

| 사운드오피니언 자체 그래픽 티셔츠 제품 날염 작업 2 (0) | 2023.09.15 |

댓글